Das sagen Kunden über die Zusammenarbeit mit dem Project Engineering

Projekt-Ablauf

Praxisbeispiel für eine Systemoptimierung

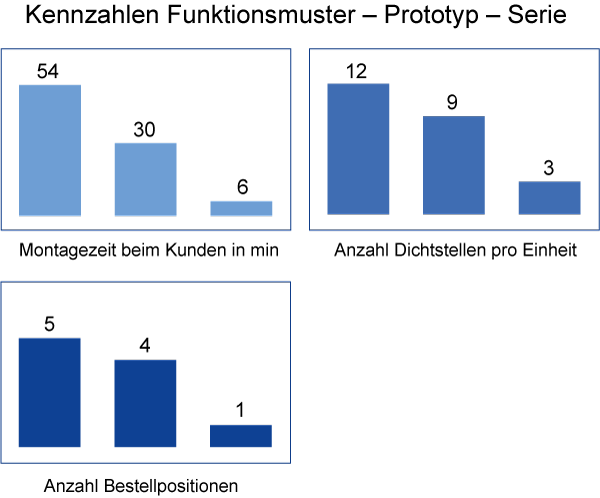

Die Grafiken zeigen Schritt für Schritt eine Systemoptimierung an einem Kundenbeispiel auf. Kosten, Montagezeit, die Anzahl der Dichtstellen und die Anzahl der zu bewirtschaftenden Artikel haben sich im Laufe des Projektes zugunsten des Kunden verändert.

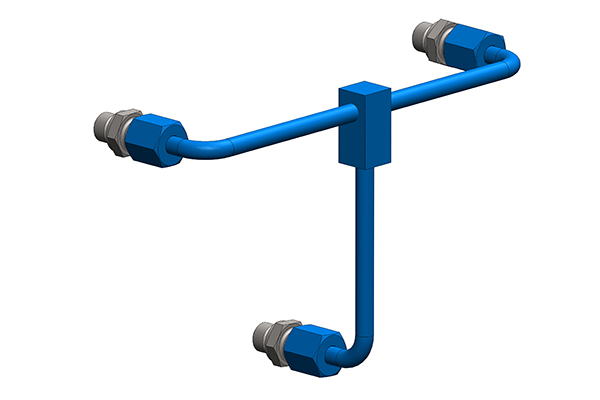

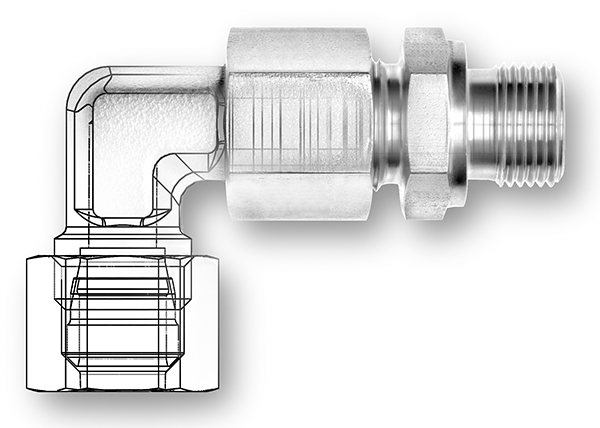

Schritt 1: Funktionsmuster

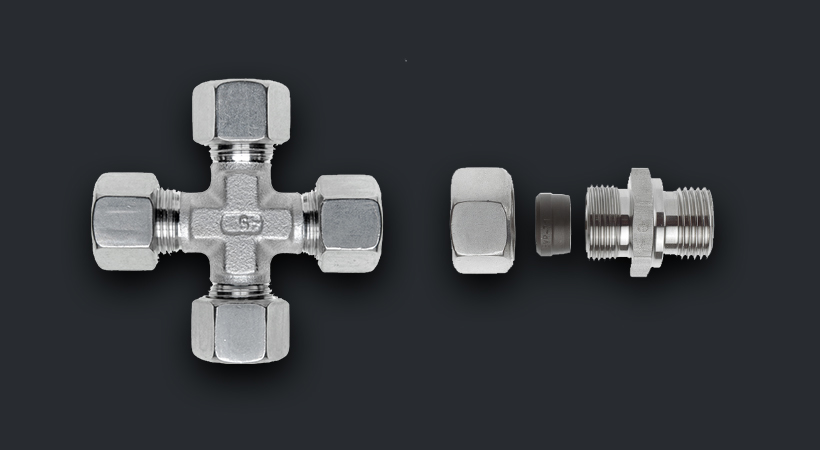

Unser Kunde kam mit folgender Idee zu uns: er wollte ein Fluid von einer Fördereinheit auf zwei Behälter verteilen. Gegeben sind die Anschlusspunkte der Baugruppe und der Wunsch, diese Lösung mit EXMAR Produkten umzusetzen. Im ersten Entwurf waren Einschraubverschraubungen mit konischen Gewinden eingesetzt, die durch ein zusätzliches Dichtmittel abgedichtet werden sollten.

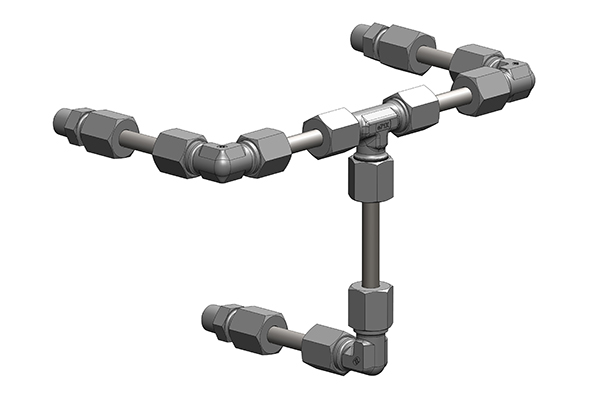

Schritt 2: Prototyp

Um die Abdichtung der Einschraubverschraubungen und eine einheitliche Einschraubhöhe der Baugruppe auch nach den Wiederholmontagen zu garantieren, haben wir die konischen gegen zylindrische Einschraubgewinde mit Dichtkante getauscht. Dichtkegel-Winkelverschraubungen erlauben eine einfache Einstellbarkeit der Ausrichtung.

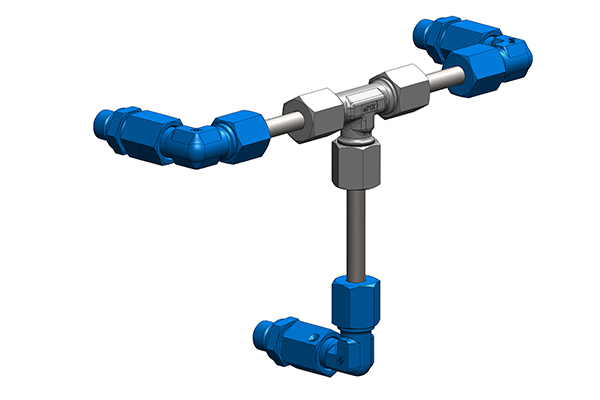

Schritt 3: Serie

Die finale Version verwendet eine Lötbaugruppe, mit der sowohl die Winkel- als auch die zentrale T-Verschraubung eliminiert wurden. Dadurch verringert sich die Anzahl der Dichtstellen erheblich. Der Kunde erhält diese Baugruppe von EXMAR einbaufertig angeliefert.

Auswertung

Die Grafiken zeigen, wie sich Montagezeit, Anzahl der Dichtstellen und Anzahl der zu bewirtschaftenden Artikel im Laufe des Projektes zugunsten des Kunden verändert haben.